资讯动态

NEWS CENTER

随着绿色能源时代的加速到来,能源装备制造行业迈入全新的发展阶段,给能源装备的稳定运行带来挑战。3D扫描技术作为能源产业数字化转型的支撑技术之一,已成为能源制造企业精准把控质量生命线的的技术高地。思看科技深耕三维视觉数字化技术,在能源行业数字化领域有着广泛的成功实践,致力于与行业伙伴共同开辟智能化、数字化的发展蓝图。

项目背景

案例中的客户是四川某大型水电设备制造商,旗下设有水轮机厂、机械厂,成套产品有轴流式、混流式、冲击式、斜击式、贯流式卧式、立式水轮发电机组、励磁控制屏(柜)、主阀(门)等。公司具备水电设备及配件的自主研发、生产以及安装能力,是目前西南地区水轮机生产制造的龙头企业。

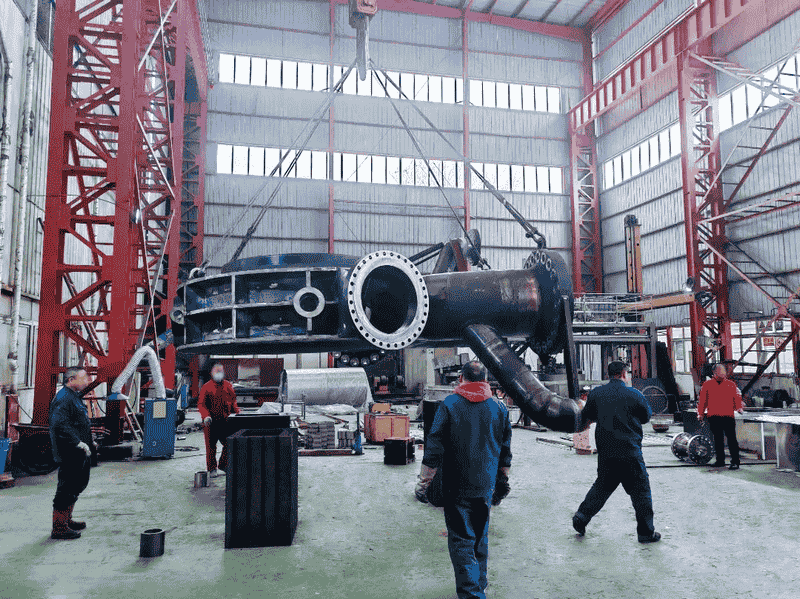

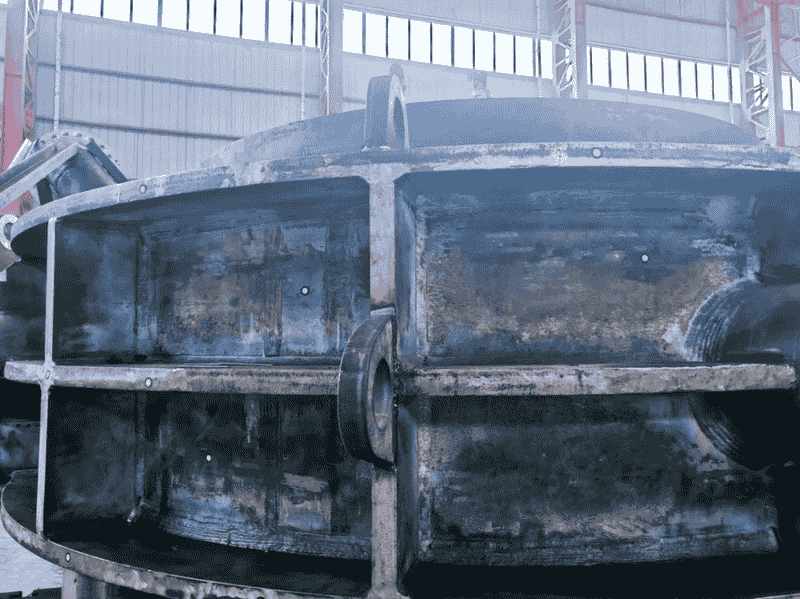

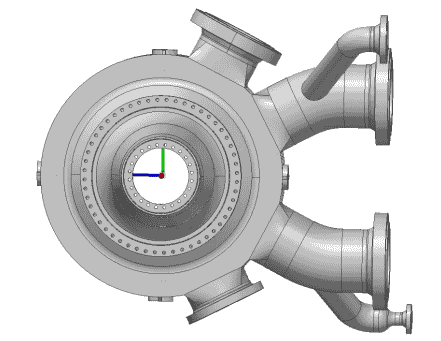

本次项目要检测的是水轮机蜗壳,蜗壳是一种螺旋形的壳体结构,位于水轮机的入口部分,通过均匀地引导水流到水轮机的导叶和叶片上,以提高水轮机的能量转换效率,保障水轮机稳定运行。

01客户需求与痛点

客户需要借助三维扫描仪对蜗壳进行完整扫描,获取各部件的尺寸偏差数据,并将其与原始CAD模型进行比对,判断各部件是否会存在干涉的情况,评估机加部分的形位公差,确保产品符合后续的安装精度,最终实现整体质量的控制。

客户以往采用激光跟踪仪或其他传统测量手段进行尺寸测量,在实际工作过程中面临较多挑战:

1. 蜗壳体积庞大,不便于移动,只能在车间现场进行测量,然而现场测量环境的变化,容易对普通测量仪器的精度造成影响。此外,由于工件数据量较大,普通的测量设备数据处理效率低下。

2. 在生产过程中由于焊接工艺、内外部压力以及运输过程中重力作用,容易导致蜗壳变形,其表面细小的形变缺陷难以被精准采集。

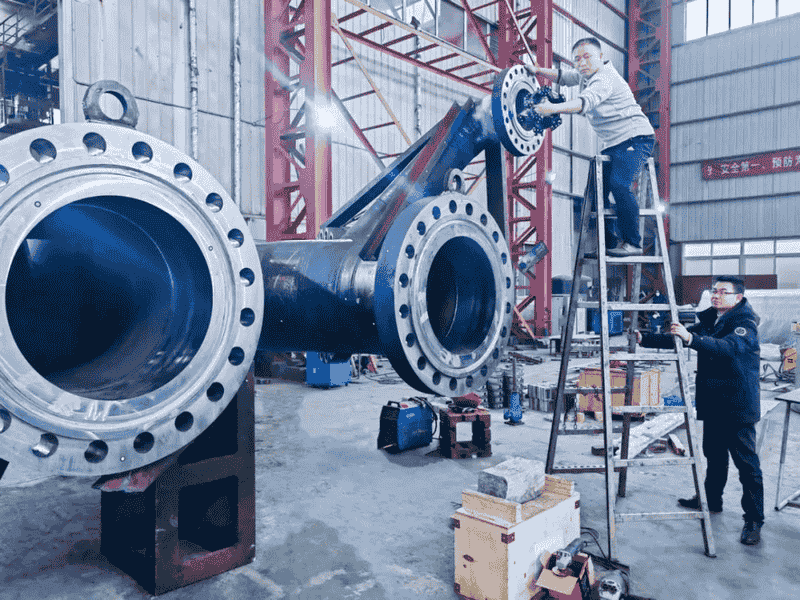

3. 蜗壳表面存在较多曲面结构,传统测量手段仅能获取部分点位数值,对工件整体形变情况,曲面的曲率、弧度等参数难以全面获取。

4. 蜗壳与其他部件(如座环、导水机构等)的装配精度要求非常高,任一部位测量数据不完整都会严重影响后续的装配过程。

所以客户需要一款能适应于现场作业环境、便于移动且能用于大型工件全尺寸测量的设备。

02解决方案及优势

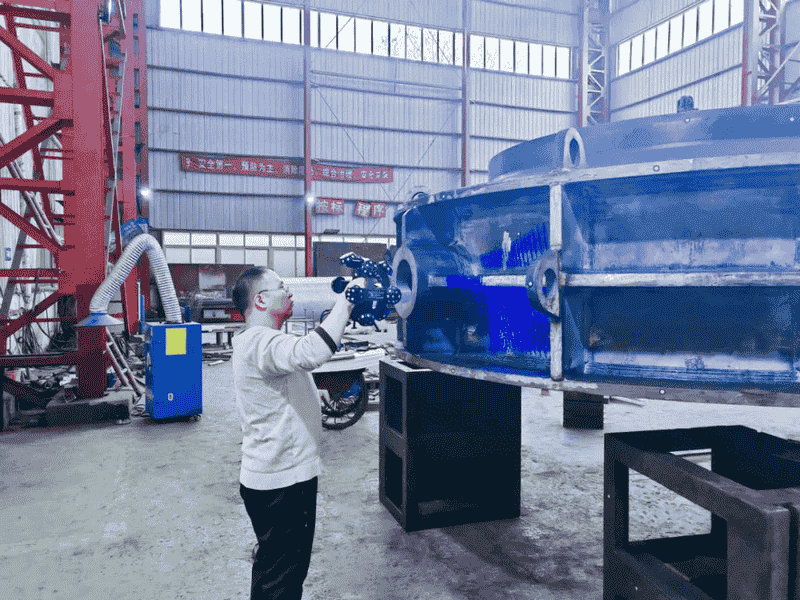

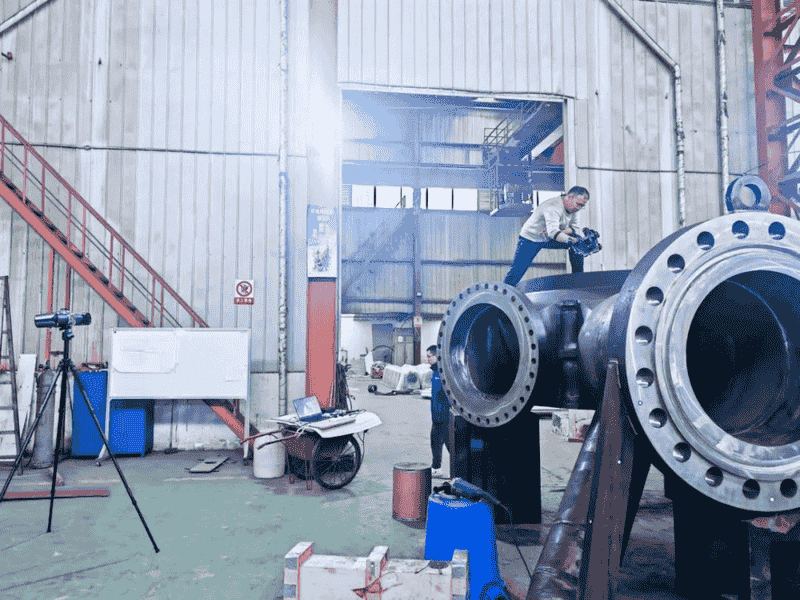

为了应对以上挑战,项目最终采用TrackScan Sharp系列跟踪式三维扫描系统完成了蜗壳全尺寸测量。

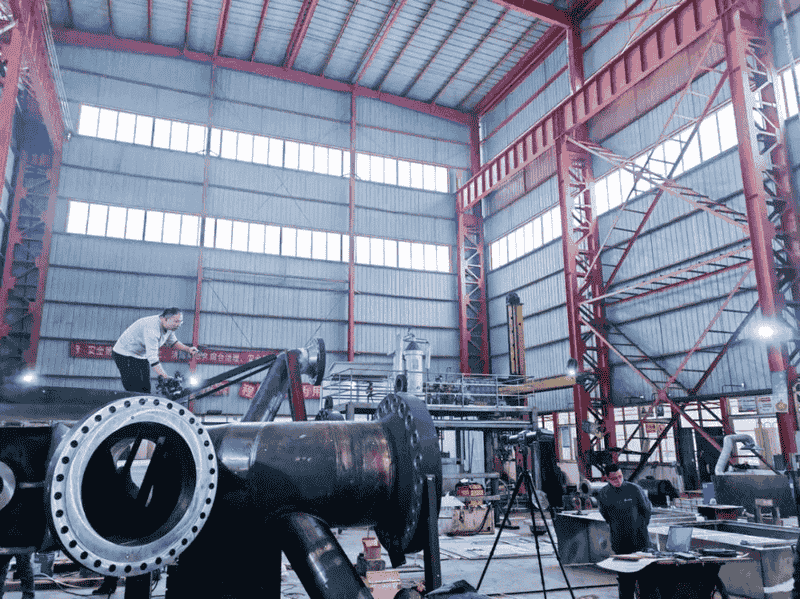

01 现场扫描:扫描仪便携灵活,具备超强的稳定性,不易受震动、温度、噪音等环境影响,无需特定的测量环境或搬运工件,在复杂车间现场可以随时随地开展测量,兼具扫描灵活性和效率。

设备具备动态扫描功能,可在震动的车间现场保持高精度测量,即便在加工过程中进行扫描也不影响测量精度,便于更好地控制生产过程中产生的形变情况。

02 高效扫描:系统搭载智能边缘计算引擎,支持实时运算并输出坐标数据,大大减少数据传输量,提高扫描效率,扫描全程仅需2小时。在扫描能源电力等大型装备时,通过利用少量标记点进行转站,可进一步扩展跟踪范围和扫描范围,有效提升扫描应用的灵活性及大尺寸装备的测量效率。

03 精准全面:设备单站测量范围远远大于普通三维扫描仪,无需频繁转站,减少了后续的拼接误差。

该款扫描仪配备2500万像素高性能工业相机,结合强大的算法性能,大尺寸、远距离测量也能保持高清高帧率图像捕捉。

凭借其高便携性、灵活性,对于蜗壳表面细微缺陷,曲面曲率、弧度、圆孔、凹槽等复杂几何结构也能完整采集。不仅能轻松获取关键部位尺寸信息,还可以精准采集未加工区域的尺寸信息,全面控制产品的生产质量。

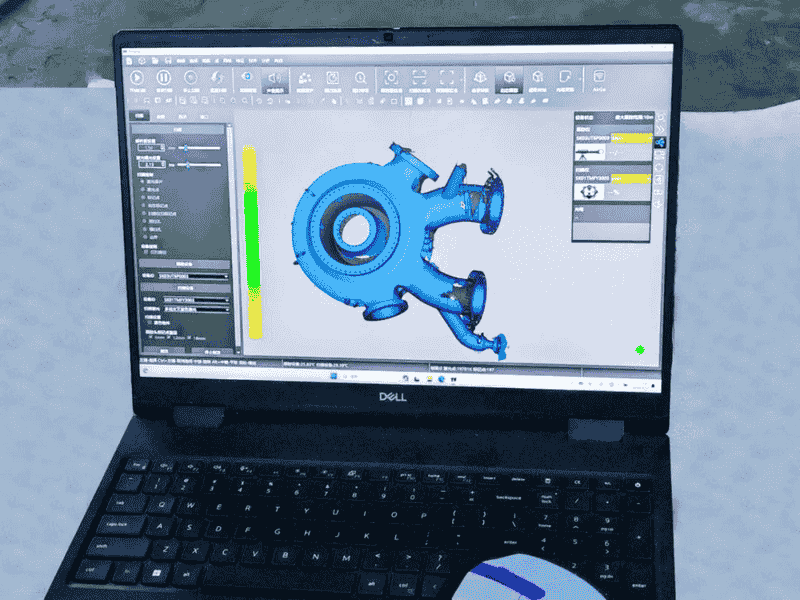

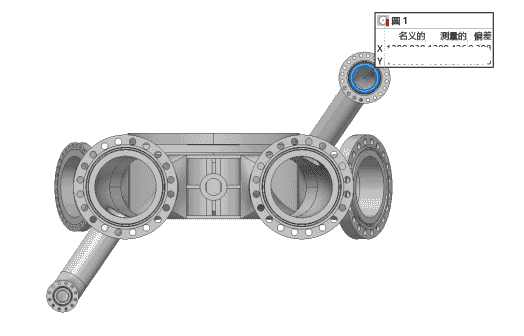

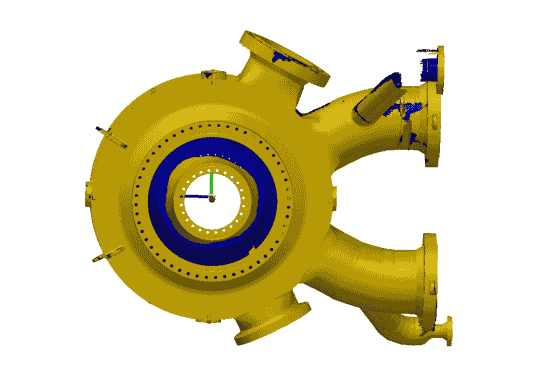

04 数据分析报告:使用配套软件进行点云数据处理,拼接拟合后,生成完整的三维模型。同时测量、分析和评估所需要的参数。

将生成的三维模型与原始CAD模型导入软件中进行对齐,形成直观的色谱偏差报告。针对机加工部分,分析形位公差,确保关键部件的尺寸符合余量加工要求,并寻找最合适的加工基准,为后续的加工和装配提供数据参考。

03项目意义

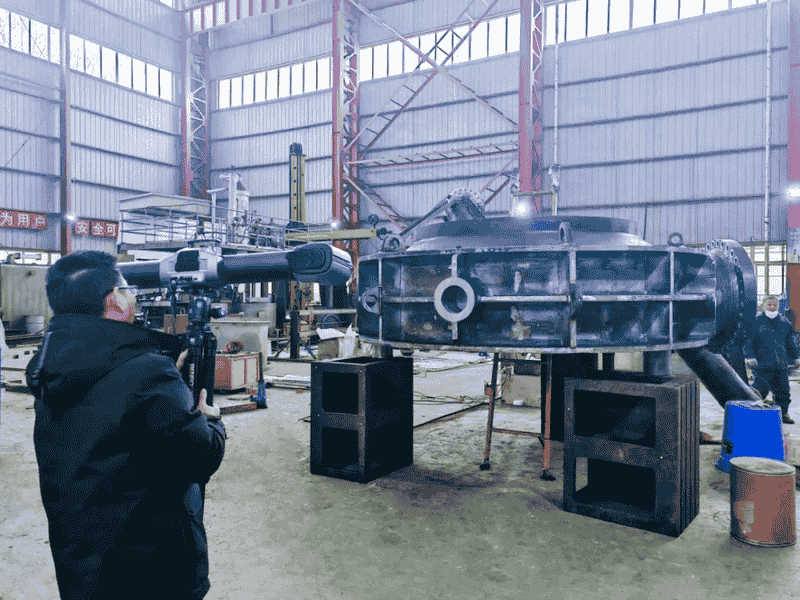

本次项目,客户创新性地采用三维数字化手段,攻克大型蜗壳测量难题,是企业在数字化转型和智能制造领域的一次重要实践。

TrackScan Sharp系列跟踪式三维扫描系统在大型装备复杂曲面的尺寸检测方面表现十分突出,以其高便携性、大范围测量、高稳定性等特性,帮助客户高效地完成了蜗壳的全尺寸三维数据获取。

尤其是,设备支持在生产环节进行扫描,客户可以一边生产加工,实时监测加工情况,不断调整加工工艺,避免加工完成后才发现产品尺寸不合格,从源头提高了产品的合格率,从而提升产品的整体质量控制水平。

面向未来,思看科技将继续融合创新,探索更具前瞻性的3D数字化技术和产品解决方案,携手客户、行业伙伴积极推进产业高质量发展,为制造企业数字化转型升级,构建万物数字化时代贡献思看力量!